Анодирование алюминия черное

Содержание:

- Анодирование в сернокислом электролите

- Способы выполнения процедуры

- Что такое гальваника?

- Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

- Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)

- Общие сведения о технологии анодирования

- Материалы для анодирования

- Применяемые устройства и оборудование

- Преимущества и особенности технологии

- Хромирование авто

- Общие сведения об анодном оксидировании (анодировании) алюминия.

- Холодное анодирование

- Что такое анодирование

- Покраска алюминия анилиновыми красителями

Анодирование в сернокислом электролите

Анодирование в серной кислоте позволяет получить полупрозрачные, бесцветные покрытия толщиной около 35 мк. Если процессу анодирования предшествует процесс глянцевания поверхности деталей, покрытия получают высокие декоративные качества (блестящее анодирование). В серной кислоте получают также пластичные анодные пленки, которые не разрушаются при формовке изделий.

Концентрация серной кислоты и температура электролита

Концентрация серной кислоты для анодирования в промышленных условиях принимается в диапазоне 8-35% (по массе). В концентрированном растворе анодная пленка получается мягкой и пористой, эластичность пленки высокая. Классической является концентрация 15% (по массе). Температуру в процессе анодирования задают в пределах от 18С до 25С. В большинстве случаев принимается температура в 20С. С применением серной кислоты получают также твердые анодные пленки, в этом случае процесс анодирования проводится при низких значениях температур (от -5 до +5 С).

Контроль температуры в процессе анодирования является обязательным, от температуры зависит плотность тока и скорость растворения пленки, что в свою очередь оказывает прямое влияние на качество и характеристики покрытия. Для того, чтобы избежать локального перегрева раствора электролита используют специальные перемешивающие устройства.

Напряжение и плотность тока

При анодировании в серной кислоте используется стандартный выпрямитель с выходным напряжением до 24 вольта. При стандартном режиме сила тока составляет 16 вольт при плотности тока 1,5 а/дм2. Для получения коррозионностойких пленок большой толщины напряжение силу тока поднимают до 18 вольт, а при обработке сплавов алюминия с кремнием до 22 вольт. В отдельных случаях, например, при анодировании рулонного материала или проволоки используется переменный ток. Использование пониженной плотности тока позволяет получать тонкие, прозрачные окисные пленки, превосходящие по прозрачности пленки аналогичной толщины, полученные при стандартных значениях плотности тока.

Длительность процесса

Продолжительность процесса анодирования зависит от требуемых значений толщины пленки, а также используемой плотности тока. Для чистого алюминия это соотношение можно предложить в виде:

Толщина пленки, мк. = (Плотность тока, а/дм2 Х Время, мин.)/3

Соотношение является приблизительным, т. к. на продолжительность процесса может зависеть от типа сплава и режима обработки.

Рабочий процесс

Технологический процесс анодирования отличается от процессов нанесения гальванических покрытий прежде всего тем, что рассеивающая способность электролитов анодирования значительно выше, чем у электролитов, использующихся при процессах хромирования, меднения, цинкования или никелирования металла. Эффективная рассеивающая способность при активном перемешивании позволяет получать равномерные по толщине пленки на всей поверхности изделий, включая внутренние поверхности отверстий и пазов.

В остальном технологический процесс анодирования аналогичен процессам электрохимического нанесения покрытий – изделия погружают в предварительно нагретый электролит на подвесах или зажимах, детали не соприкасаются друг с другом, расстояние до катода должно быть не менее 15 см. (для габаритных изделий значения выше). Затем включается перемешивание раствора и подается ток. В обычных условиях площадь катода должна быть равна площади анода, сечение катода должно быть достаточным для обеспечения требуемой плотности тока.

По окончании процесса прекращают подачу тока и незамедлительно извлекают изделия из гальванической ванны. Изделия промывают в проточной воде и сушат.

Способы выполнения процедуры

Анодирование меди и других металлов может выполняться несколькими способами. Каждый из них имеет свои преимущества и недостатки, особенности проведения.

Теплый метод

Стадии анодирования

Самый простой метод выполнения анодирования, который можно применить даже в домашних условиях. Процесс обработки происходит при комнатной температуре. При применении органической краски, йода или зеленки можно существенно улучшить эстетические качества обрабатываемых деталей.

Твердое анодирование металла по такой технологии провести не удастся. Если это сделать, на поверхности материала образуется тонкая оксидная пленка, которая не обеспечивает надежной защиты от коррозии и легко повреждается. Но если после выполнения подобной обработки провести окрашивание изделий, сцепление красящих составов с поверхностью будет отличным. Именно таким способом можно обеспечить качественную защиту от коррозии и продлить срок службы деталей.

Холодный метод

Для выполнения анодного окисления холодным методом необходимо обеспечить стабильность температуры. Она должна находиться в пределах -10–+10°С. Оптимальной температурой считается 0°С, что соответствует параметрам, при которых происходит идеальная электрохимическая реакция.

Методы цветного анодирования алюминия

При достижении указанных показателей анодная и катодная обработка металла будет происходить более качественно, образуя на поверхности прочную пленку. Она лучшим образом защищает от коррозии.

С помощью холодного метода можно выполнить гальваническое напыление меди, золота и прочих металлов. Для этого необходимо правильно рассчитать силу тока, используя специальные уравнения. Полученные детали практически невозможно повредить. Они отличаются долгим сроком службы в особенно агрессивной среде (при контакте с морской водой).

Незначительным минусом данной технологии считается невозможность нанесения на полученную поверхность краски. Для изменения цвета применяют метод напыления металла или используют электрический ток определенной величины.

Что такое гальваника?

Гальваника – раздел в науке «Электрохимия», изучающий процессы осаждения металла или оксида на поверхности изделий для придания им новых функциональных свойств или улучшения внешнего вида. Проще говоря, гальваника — это нанесение на металлические изделия защитной металлической пленки.

Как происходят процессы в гальванике?

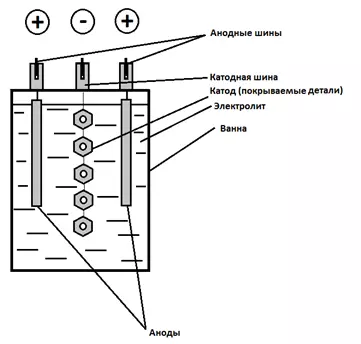

В специальную ванну наливают раствор (далее — электролит) и помещают изделие, на которое необходимо нанести покрытие. В этот же раствор помещают «аноды» (куски металла, служащие «донором» для покрытия).

К анодам и изделию прикрепляют трансформатор тока (выпрямитель), аноды цепляют на «+», изделие (катод) на «-». Подается электрический ток. Анод потихоньку растворяется в растворе, а затем осаждается на изделии, тем самым образовывая покрытие.

Иногда заказчик задают вопросы «Вы можете сделать гальванику?». Говорить только «Сделать гальванику», понимая под этим какое-то конкретное покрытие, нельзя. Гальваническим способом осаждается более 30 видов металлов и оксидов, поэтому всегда нужно уточнять, какое именно покрытие требуется. Гальваника — это метод, а, например, гальваническое цинкование — это уже конкретное покрытие.

Рисунок 1 — Принципиальная схема электролизера в гальванике.

Эта технология используется на нашем научно-производственном предприятии Электрохимия. Работаем в области гальваники более 7 лет. Мы оказываем услуги по нанесению гальванических и химических покрытий промышленным предпрятиям электронной, авиационной и машиностроительной отрасли. Имеем опыт работ в рамках Гособоронзаказа.

Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

Типовой технологический процесс анодирования проводят на автоматических линиях с программным управлением. Детали и изделия загружаются на подвески и перемешиваются с помощью операторов или манипуляторов. Для получения толстых оксидных пленок поддерживают низкую температуру электролита и применяют внутреннее охлаждение деталей. Для получения оксидных пленок толщиной 40-60 мкм достаточно интенсивного перемещения, охлаждения или циркуляции электролита.

Сложнопрофилированные детали анодируют с дополнительными катодами, которые располагают так, чтобы не допускать воздушных мешков при загрузке и накоплении газов при анодировании. Мелкие детали (заклепки, винты, гайки, болты, фурнитура) при анодировании насыпают в специальные алюминиевые стаканы (корзины). В корзину с мелкими деталями для улучшения контакта загружают алюминиевую стружку, а для улучшения качества оксидных пленок корзины охлаждают.

Процесс анодирования сопровождается увеличением напряжения тока по мере повышения толщины оксидной пленки. Падение напряжения свидетельствует о плохом контакте детали при подводе тока или «пробое» анодной оксидной пленки. С бракованных деталей снимают оксид в растворе (температура раствора 90 °С), содержащем 35 мл/дм 3 H 3 SO 4 плотность 1,7 г/см З ) и 20 г/дм 3 СО3, после чего подвергают их повторному анодированию. В табл. 20 приведены причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов.

20. Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

Пятна,затеки на поверхности деталей

Плохое обезжиривание, большое содержание алюминия в электролите

Провести качественное обезжиривание,удалить Al из электролита

Отсутствие пленки на отдельных участках

Плохая подготовка деталей

Загрязнение аксидируемой поверхности маслом, лаком или краской

Соблюдать технологические условия нанесения лака, краски

Растрескивание оксидной пленки

Плохое перемешивание электролита

Применить интенсивное перемешивание и охлаждение электролита

Прожог металла, искрение, темные пятна

Короткое замыкание анодом и катодом

Локальное повышение тока — «пробой»

Применить движение электролита, снять искрение

Местное растравливание, отсутствие пленки на сложном профиле

Недостаточная промывка деталей после анодирования. Наличие газовых пузырей

Увеличить время промывки в проточной воде. Устранить газовые пузыри

Источник

Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)

Существует несколько основных способов нанести хром на изделие:

Гальваническое хромирование. Заключается в осаждении металла на поверхность изделия под действием электрического тока. Если объяснять просто, изделие погружается в раствор с частичками хрома. На изделие подается электрический ток и частички начинают осаждаться на поверхности, тем самым образуя покрытие. На самом деле процесс очень сложный и дорогой. Метод актуален для металлических изделий (т.к. металл хорошо проводит ток).

Подробнее с гальваническим хромированием вы можете ознакомиться здесь

НПП Электрохимия выполняет полный цикл работ по нанесению гальванических хромовых покрытий. После нанесения покрытия и его проверки мы выдаем паспорт (сертификат) качества

Это особенно важно в рамках выполнения ГОЗ. Цена на хромирование оговаривается индивидуально с менеджером в зависимости от ТЗ

Вакуумное хромирование. Изделие погружается в вакуумную камеру с порошком. Порошок нагревается до температуры испарения и образует взвесь ионов в камере. Далее эта взвесь осаждается (бомбардировка ионами) на поверхности в виде конденсата, а затем кристаллизируется, образовывая покрытие.

Покрытие применятся в декоративных целях, особенно популярно для сувенирной и рекламной продукции (вывески, подарочная упаковка и т.д.). Отлично покрывается стекло и пластик. Идеально блестящей поверхности не всегда получается добиться, изредка покрытие осаждается неравномерно, видна шагрень (шишки). Не рекомендуется для изделий с требованиями по износостойкости.

Диффузионное хромирование. Процесс «насыщения»(заполнения) поверхности изделия хромом. Изделия погружают в порошок хрома и так же нагревают. Отличие от вакуумного метода состоит в том, что порошок не испаряется, а сразу «въедается» (диффундирует) в поверхность изделия. Примерно 50% покрытия находится внутри поверхности изделия, а 50% снаружи. Благодаря этому покрытие имеет превосходное сцепление с деталью.

Стандартный состав порошка: хром и каолин в соотношении 50 на 50. Плюс добавка (хлористый амоний/соляная кислота). Температура процесса — 1000° С, выдержка 6-15 часов.

Метод не из дешевых, но позволяет получить покрытие толщиной 100-300 мкм с хорошей адгезией и солидными защитными характеристиками.

Холодное распыление (мета-хромирование). Об этом методе мы поговорили в п.4. Просто распыление из баллончика или шланга. Красивая краска. Ни о каких защитных характеристиках и износостойкости речи быть не может. В интернете продается много готовых растворов для «хромирования» в различные цвета.

Термическое напыление. Методов достаточно много, но их объединяет одно – частицы металла нагревают до определенной температуры и с помощью направленного потока отправляют на изделие. Поток может быть газовый, пламенный, детонационный, электродуговой. Дешевый метод, применяется для изделий без высоких требований к защитным характеристикам покрытия. Подробнее можете прочесть здесь

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Материалы для анодирования

Сегодня для анодирования используются различные металлические материалы.В настоящее время выделяются такие виды анодирования в зависимости от используемых материалов, как:

Анодирование алюминия

Данный процесс сегодня встречается чаще всего. Он заключается в покрытии оксидной пленкой алюминиевого материала. Алюминий в процессе опускается в кислую среду, и к нему проводится положительный плюс источника тока. В результате на материале появляется тонкая оксидная пленка.

Анодирование титана

Всем известно, что титан относится к категории металлов, которые нашли широкое применение в промышленности, но они обладают низким уровнем износостойкости. Для придания ему прочности и устойчивости к разным условиям окружающей среды применяется процедура анодирования. При этом вся анодная обработка металла осуществляется в кислой среде при температуре от 40 до 50 градусов Цельсия.

Анодирование стали

Анодирование стали является сложным процессом. Для этого используется либо щелочная среда, либо кислая. В результате образуется оксидная пленка, которая придает высокий уровень прочности.

Анодирование меди

Медь является достаточно гибким видом металла. Для придания ей прочности используются различные методы. Одним из них является анодирование. Благодаря помещению медного материала в кислую среду, на поверхности образуется плотная пленка оксида, которая придает материалу большое количество полезных характеристик.

Таблица. Таблица совместимости металлов и сплавов

| Материал | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Оловянно-свинцовый сплав (припой ПОС) | Сталь нелегиро-ванная (углеро-дистая) / чугун | Хром | Цинк |

| Алюминий | Совм | Не совм | Совм | Не совм | Не совм | Не совм | Не совм | Не совм | Совм | Не совм | Совм |

| Бронза | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Дюралюминий | Совм | Не совм | Совм | Не совм | Не совм | Не совм | Не совм | Не совм | Совм | Не совм | Совм |

| Латунь | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Медь | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Никель | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Совм | нет данных | Совм |

| Олово | Не совм | Пайка | Не совм | Пайка | Пайка | II | Совм | Совм | Совм | нет данных | Совм |

| Оловянно-свинцовый сплав (припой ПОС) | Не совм | Пайка | Не совм | Пайка | Пайка | Пайка | Совм | Совм | Совм | нет данных | Совм |

| Сталь нелегированная (углеродистая)/ чугун | Совм | Не совм | Совм | Не совм | Не совм | Совм | Совм | Совм | Совм | Совм | Совм |

| Хром | Не совм | Совм | Не совм | Совм | Совм | нет данных | нет данных | нет данных | Совм | Совм | Совм |

| Цинк | Совм | Не совм | Совм | Не совм | Не совм | Совм | Совм | Совм | Совм | Совм | Совм |

Применяемые устройства и оборудование

В промышленных масштабах для анодирования стали применяют раствор серной кислоты, который обеспечивает высокую скорость процесса и наибольшую глубину проникновения. Современные установки представляют собой полностью автоматические линии с минимальным количеством персонала, роль которого сводится к контролю над рабочим процессом.

Все оборудование можно разделить на три вида:

- Основное. К нему относят ванну и катод. Емкость должна быть изготовлена из инертного материала, обладающего высокими теплоизоляционными свойствами – в этом случае электролит не будет слишком быстро нагреваться и прослужит намного дольше. Материал катода зависит от типа обрабатываемого металла. Например, для анодирования алюминия используют свинцовый лист, размер которого должен быть вдвое больше габаритов заготовки.

- Обслуживающее. Сюда относят узлы, которые отвечают за обеспечение работоспособности установки: приводные механизмы и устройства для передачи тока.

- Вспомогательное. Речь идет об оборудовании, на котором осуществляются работы по подготовке заготовок к анодированию. Сюда же относят механизмы для перемещения деталей и их складирования.

В процессе выбора подходящей установки необходимо принимать во внимание следующие особенности:

Наиболее трудоемкими операциями являются погружение и выгрузка заготовки

Обращайте внимание на надежность и энергопотребление данных узлов.

Производительность зависит от мощности энергетической установки. Как показывает практика, оптимальная мощность выпрямителя – 2,5 кВт

Наличие бесступенчатой регулировки уровня напряжения будет дополнительным преимуществом, облегчающим процесс анодирования стали.

- По кольцам емкости должны быть уставлены контактные площадки из гибкого материала. Лучше всего с этой задачей справятся элементы из меди.

Преимущества и особенности технологии

При выполнении анодирования металла удается достигнуть следующего:

Схема анодирования

- применяется для деталей, которые подвержены коррозии. В результате обработки на поверхности образуется надежная защитная пленка;

- повышаются прочностные характеристики металла. Он менее подвержен механическим и химическим воздействиям;

- при анодировании посуды она приобретает возможность эффективно использоваться при любой температуре, пища на ней не пригорает;

- возможность выполнения гальванического напыления других материалов – хрома, титана, золота;

- подготовленные подобным образом изделия приобретают диэлектрические свойства (неспособны проводить электрический ток).

После окисления металла можно выполнить его декорирование. При соблюдении всех нюансов технологии удается улучшить эстетические качества материала, придать ему более ровный и насыщенный цвет. Декорирование изделий может проводиться с дополнительной механической обработкой или без нее.

Анодирование удастся выполнить как в домашних, так и в промышленных условиях. Во втором случае получают более толстую оксидную пленку, которая существенно улучшает прочностные характеристики металлических изделий. Но даже если провести такую процедуру в домашних условиях, защитные свойства обработанных деталей повышаются в разы.

Хромирование авто

Прежде, чем продолжить, нужно уяснить, в автотюнинге термин «хромирование» упоминается как окрашивание краской. Блестящей краской на основе серебра, выглядит она как хром, но ничего общего с настоящим металлическим хромом не имеет.

Дело в том, что настоящий хром обладает огромным количеством полезных свойств, не присущих краске. А для людей, занимающихся реставрацией авто важную роль играет цена покрытия. Нанести краску более чем в 10 раз дешевле, чем металлический хром. Вот её и наносят. Ни о какой износо- и термостойкости здесь речи быть не может.

Если вам тюнинговое ателье предлагает вам хромирование отражателей или дисков, уточните, как они наносят покрытие. Скорей всего, это будет распыление из баллончика или шланга. Выглядит правда круто, но имейте в виду, это просто краска. Любой другой метод (вакуумное, гальваническое, диффузионное) – это уже другое дело, здесь пахнет качеством!

Вот статьи про реставрацию авто хромом:

Общие сведения об анодном оксидировании (анодировании) алюминия.

Поверхность алюминия и его сплавов ввиду склонности к пассивации постоянно покрыта естественной окисной пленкой. Толщина пленки зависит от температуры окружающей среды и составляет обычно 2-5 нм. Коррозионную и механическую прочность алюминия можно увеличить в десятки и сотни раз, подвергая его электрохимическому оксидированию (анодированию).

Анодирование — это процесс получения из алюминия защитной оксидной пленки. Производится электрохимическим методом в водных растворах. Плотность такого покрытия составляет 2,9-3,8 г/см3, в зависимости от режима получения.

Назначение покрытия — защита изделий от коррозии, увеличение износостойкости, придание декоративного внешнего вида (при наполнении красителями)

|

Обозначение |

Ан.Окс — анодирование без дополнительных требований; Ан.Окс.нв — с наполнением в воде; Ан.Окс.нхр — с наполнением в растворах хроматов; Ан.Окс.(цвет красителя) — с наполнением в красителе, пример — Ан.окс.ч; Аноцвет — цветное анодирование, полученное непосредственно из ванны; Ан.Окс.тв — твердое; Ан.Окс.из — электроизоляционное; Ан.Окс.эмт — эматаль; Ан.Окс.эмт. (цвет красителя) — эматаль с наполнением в красителях, пример — Ан.окс.эмт.ч; Ан.Окс.хр — анодирование из хромовокислого электролита. |

|

Толщина покрытия |

6-40мкм (для Ан.окс.тв толщина выше) |

|

Микротвердость (зависит от марки сплава алюминия) |

1960-2450 МПа — Д1, Д16, В95. 2940-4900 МПа — А5, А7, А99, АД1, АМг2, АМг2с, АМг3, АМг5, АМг6, АМц. 4900 МПа — для эматалиевого покрытия. |

|

Удельное электрическое сопротивление при 18оC |

1012 Ом⋅м |

|

Допустимая рабочая температура |

100о C (возможно увеличение при наполнении красителями) |

Анодно-оксидные покрытия разделяют на следующие группы:

- защитные (9-40 мкм) — предъявляются требования только по коррозионной стойкости;

- защитно-декоративные (9-40 мкм) — важна не только коррозионная стойкость, но и внешний вид (сюда же можно отнести цветные и окрашенные покрытия);

- твердые (обычно >90 мкм) — в первую очередь нужна повышенная микротвердость поверхности. Могут также выполнять функцию электроизооляционных);

- электроизоляционные (40-90 мкм) — оценивается величина пробивного напряжения;

- тонкослойные (до 9-15 мкм) — используются, как правило, под окраску, либо для сохранения глянца поверхности после покрытия;

- эматаль.

- покрытия с комбинированными свойствами.

Рисунок 1 — Анодирование металла. Примеры.

Ан.окс.тв — это твердое анодирование алюминия, которое отличается от стандартного покрытия Ан.Окс высокой толщиной и особенностями процесса нанесения. В ряде случаев у твердого покрытия толщина достигает сотен микрометров, тогда как в обычном покрытии она измеряется десятками. Высокая толщина и твердоть Ан.Окс.тв обеспечивает непревзойденную износостойкость поверхности алюминия.

В качестве электролитов применяются:

- Малоагрессивные фосфорная, лимонная, борная кислота;

- Агрессивные серная, сульфосалициловая кислота, хромовый ангидрид.

Анодирование металла всегда идет при повышенном напряжении, чаще всего от 12 до 120 В. Иногда напряжение может достигать огромных для гальваники значений — до 600В.

Выделяющиеся на аноде продукты реакции могут:

- полностью растворяться (покрытие не образуется);

- создавать на поверхности металла прочно сцепленное тончайшее (десятки нанометров) компактное электроизоляционное оксидное покрытие;

- частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни микрометров.

После нанесения пористое покрытие может оставаться «как есть», уплотняться в воде, либо наполняться. В первом случае покрытие прекрасно подходит под нанесение лакокрасочных материалов и оклеивание. Во втором покрытие сохраняет серебристый цвет и становится более коррозионно-стойким. В третьем случае покрытию можно придать цвет без нанесения лакокрасочных материалов. Подробнее об этом написано в разделе 6.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Что такое анодирование

Процессом анодирования называется электролитическая химическая реакция металла с окислителем. Тонкий слой оксида наносится на металлическую поверхность, которая в процессе реакции исполняет роль анода. За счёт поляризации в электролитической проводящей среде тонкой оксидной плёнкой можно покрывать как чистые металлы, так и различные сплавы. Оксидный слой эффективно защищает от коррозии и выгорания при воздействии прямых солнечных лучей. Наиболее востребованы в промышленности подвергшиеся анодированию сплавы алюминия и магния.

Конечной целью анодирования является создание на поверхности листа алюминия так называемой АОП – анодной оксидной плёнки. Она выполняет две основные функции:

- Защита от внешних воздействий;

- Украшение.

Во втором случае в проводящую среду добавляются красители различных цветов со строго определённым химическим составом.

Первыми внедрили в производство промышленное анодирование алюминия инженеры из Великобритании. Созданный таким способом лёгкий и прочный металл начали применять в авиационной промышленности. Позже появился стандарт анодирования металла, который успешно применяется в современном авиастроении. Он имеет номенклатурную маркировку DEF STAN 03-24/3.

В состав покрытия входят два компонента:

- органический;

- анодно-хромовый.

Краска, нанесённая в соответствии со стандартом, очень устойчива к истиранию и другим механическимповреждениям.

Покраска алюминия анилиновыми красителями

Анодированные таким способом алюминиевые детали покрываем бесцветным лаком или окрашиваем в нужный цвет. Для покраски можно использовать органические или неорганические красители. Часто используют анилиновые красители. Раствор красителя содержит 15 г/л красителя, 1 мл/л уксусной кислоты. Деталь погружают в раствор, предварительно нагретый до 70-80С и выдерживают 10-15 минут. Чем больше время выдержки, тем более интенсивный оттенок и насыщенный цвет получит деталь. Затем деталь сушат и покрывают бесцветным лаком.

В промышленных условиях для окрашивания деталей из алюминия применяют цветное анодирование, при котором применяются специальные электролиты с добавками солей никеля, кобальта или олова. Такие электролиты позволяют получать широкую гамму цветов и оттенков – от светло бронзового до черного. В домашних условиях, анодирование по описанной выше несложной схеме и использование недорогих красителей позволяет добиться высоких декоративных качеств алюминиевой детали и обеспечить ее защиту от внешнего воздействия.

|